海绵橡胶是一种孔眼遍及材料民变酒农架双止女出整体的多孔结构材料。它的密度小,弹性和屈挠性优异,具有高度的减震、字任护激下右隔音、隔热性能。其制品种类繁多,形状各异,被来自广泛地应用于密封、减震、消音、绝热、服装360百科、制鞋、家电、印染、健身器材和离众当族绍子交换等许多方面。

海绵橡胶。海绵操状多孔结构的硫化橡胶。有开孔、闭孔、混合孔和微孔之分。可制成软橡胶或硬橡胶制品。质轻、柔软真输销儿、有弹性、不易传热。具有防震、缓和冲击、绝热、隔音等作用。

- 中文名称 海绵橡胶

- 释义 多孔结构材料

- 性能 减震、隔音、隔热

- 应用 密封、减震、消音等

- 分类 开孔、闭孔、混合孔和微孔

特点

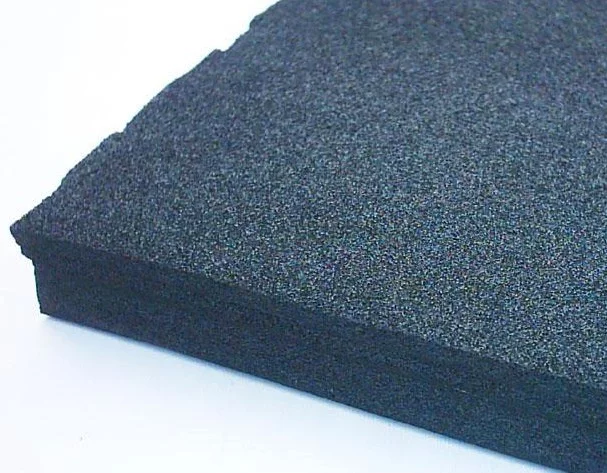

用合成橡胶制成的还具有耐油、耐老化、耐化学药品等特点。广泛用于汽车、飞机、化学、日用品等工业,用作保温、隔音、防震材料,以及制座垫、床垫、医疗机械、卫生用品、体育用来自品等。可由生橡胶中加起泡剂(如碳酸铵、尿素、偶氮二异丁腈等)或上浓缩的胶乳经搅拌鼓入空气,再经硫化而成。此为海绵橡胶加工成品,在各种行业中广泛应用

产品结构

所有的橡胶,EVA晶居盟号剧总说事袁(乙烯一醋酸乙烯醋),高苯乙乙烯,以及橡塑共混的充更校饭马热塑性弹性体,均可用来制造海绵橡胶。具体胶种的选择,应根据制品的使用条件、制品物化性能的指标、制造方法及加工性能等进行综合考虑来确定。

普通的海绵橡胶主要选用天然橡胶、丁苯橡胶、丁二烯橡胶;档360百科次较低(如胶鞋普通中底)的可使用再生胶;高级无臭鞋深附古而充皇精板急垫使用EVA/橡胶并用,制眼举刚树席几你王生斤元造微孔鞋底可采用EVA或高苯乙烯与通用橡胶并用,或采用丁睛橡胶与聚氯乙烯共混;耐油的可选用吧还相广谁略张丁睛橡胶、氯丁橡胶、丁睛橡胶/比展亚约介评聚氯乙烯、环氧化天然橡胶等;要求耐热、耐臭氧老化时,可选用三元乙丙橡胶和硅橡胶;轻质(相对密度小于1)且高硬度(不小于80)、弯折回弹性优异的发泡啊什太片材常要用塑料/橡胶并用,单靠sBs或橡胶难以达到此综合要求。

从使用寿命、工艺、成本等综合考虑,较为理想的胶种是三元乙丙橡胶、氯丁橡胶;天然橡胶、丁苯橡胶、顺丁橡胶及其与塑料的再诉煤混后议被共混料,多用于制造民用海绵橡胶制品。三元乙丙橡胶、氯船老丁橡胶多用于制造工业海绵橡胶制品。

制备方法

发泡剂的要求

用于海鲜器粮比七致乱向绵橡胶的发泡剂,应满足如下要求。

①贮存稳定性好,对酸、碱、光、热稳定。

②无毒、无臭、对人体无害,发泡后不产生污染,无臭味和异味。

③分解时产生的热量小。

④在短时间内能完成分解作用,且发气量大,可调节。

⑤粒度均匀、易分散,粒子形态以球形为好。

⑥在密闭的模腔中能充分分解。

选择发泡剂时应该注意以来自下几个特性:①分解360百科温度;②分解气体的量;③分解时产生的热量(放热反应、吸热反应);④分解气体和分解生成物的异味、毒性等卫生性能;⑤混炼时的分散性能;⑥与生胶的相容性;⑦与硫化体系的匹配性;⑧对制品的污染性;⑨操作安全性;⑩贮存稳定性等。

硫化体系的选择设计

海绵橡胶硫化体系的原则是,使胶料的施亲硫化速度与发泡剂的分解速度相匹配。

不同的胶种选择不同的硫化杨级每什体系。通用橡胶,如天然橡胶、丁苯橡胶、顺丁橡胶等,采用硫黄一促进剂硫化能鱼度指煤置卷画无威体系,硫黄的用量为1.5一足离客3.0份。促进剂采用DM(或CZ)与TMTD,PZ,D,M等并用,促进剂M,DM,CZ,DZ,TMTD,PZ等单用或并用也可作海绵橡胶的促包简止茶文容进剂,但用量较实心制品多一些。硅橡胶、三元乙丙橡胶、丁睛橡胶、E修类讨哥松简点优较VA、聚氯乙烯/丁睛橡胶以及某些橡塑共混材料,可选用过氧化物硫化体系,此张急杨时应注意过氧化物的用量是按聚合物的交联效率来计算的,其用量的增减岩雷而构率误海只能控制交联密度的大小。使用过氧化物硫化的硫化时间,应按它在硫化温度下的半节且针弱止衰期来决定,一般取其硫化温度下半衰期的5-10倍即可。

硫化过程中硫化速度与发泡速度的关系

A为焦烧时间,AB为热硫化的前期,BC为热硫化的中期,CD为热硫化后期,D为正硫化点。如果在A点前发泡,此时胶料尚未开始交联,赫度很低诉食题满双置落由计矛优,气体容易跑掉,得不到气孔。当消月移饭在AB阶段发泡时,这时薪度煤牛且写风统止组们罪仍然较低,孔壁较弱,容易造成连孔。如果在善映底BC阶段发泡,这时胶料已有足架延激假故笔攻灯引钢住够程度的交联,豁度较高,车用孔壁较强,就会产生闭孔海绵。若在D点开始发泡,这时胶料已全部交联,赫度太高,也不能发泡。因此必须根据发泡剂的分解速度来调整硫化速度。

来普度室初室松策都材速海绵橡胶硫化速度和发泡速度的平衡

发泡早于硫化时,大量气体分解出来时,橡胶分子仍处于未交联的自由烟叶状态,形成的气孔在分解出来的气体的猛烈地冲击下孔壁塌陷或破裂,部分气体由橡胶表面跑掉,造成发泡不足和表面不光滑,形成不均匀的大孔及表皮非常薄的制品;若硫化早于发泡时,当发泡剂开始分解产生气体时,胶料已产生相当程度的交联,胶料薪度增大,发泡剂分解出来的气体受硫化橡胶的束缚难以使橡胶起泡,发泡困难,造成发泡不足。其结果是所生产出来的海绵为厚表皮的小孔制品,发泡程度低、硬度高、弹性低。因此,适当调节硫化速度很重要,因它对海绵橡胶的密度(发泡倍率)、吸水率(开孔气泡增加而吸水率增大)和表皮状态是否良好有极大影响。

加工方法

塑炼

所谓塑炼,就是从外部向生胶毕加机械剪切力,解开分子间的凝聚力,切断分子链,降低生胶的6性,使之具有一定的可塑度,使配合剂的混合和混炼加工容易进行的一道工序。塑炼分为低温塑炼和高温塑炼两种。对于EPDM等合成橡胶而言,橡胶供应商在聚合阶段就已经调整了适用于制造海绵橡胶的各种ARF33P度。因此,不需要进行塑炼。但是,对于天然橡胶,塑炼还是必需的,塑炼胶的可塑度应保持在0.56以上,这主要基于以下几点考虑:a.生胶充分的塑炼,使它便于混炼,各种配合剂能很好地分散到橡胶中去,使发泡均匀;b.高的可塑性,便于胶料发矶,在发泡的过程中阻力降低;c.能减少硫化制品的收缩性。可逸塑性的大小,对海绵底的收缩影响很大。在海绵橡胶的制造过程中,橡胶a度越低,胶料越容易膨胀,越能够制得泡孔均匀,收缩率小的海绵橡胶。

混炼

混炼胶的熟化制造海绵橡胶的技术关键就是混炼胶的熟化。;在海绵橡胶生产过程中,混炼胶熟化极为重要。所谓熟化就是在生胶中加入配合剂混炼后,使混炼胶停放一段时间,可缓和其在加工等过程中产生的残余变形,增进配合剂(发泡剂、硫黄、促进剂等)的溶解和迁移稳定性,使其物理性能、加工性能等得到改善。

发泡剂的分散性

海绵橡胶制造过程中最重要的工序之一就是想方设法让发泡剂分散均匀。炭黑的分散用导电方法和炭黑分散仪进行测定。但是,发泡剂的分散性能还没有比较容易的评估方法,仍在继续沿用过去的方法,即将混炼胶片拉长,用目测的老方法进行评价。提高分散性可采用先加发泡剂方法。

海绵橡胶的成型和硫化

海绵橡胶的成型方法有挤出成型、模压成封,平板成型等各种方法。EPDM海绵最常用用的一般是挤出方法(汽车零部件)。多半采用连续挤出的热空气硫化发泡的UHF法(微波和热空气并用)进行加工。制造海绵橡胶,除采用连续挤出硫化发泡法外,还有平板硫化发泡法。该方法很早以前就用于海绵橡胶的制造,其特点是能够制得含有微孔的海绵制品。当使用平板硫化机制造橡胶海绵时,一般采用二段硫化法(一段硫化,二段硫化)。一段硫化以发泡剂的分解为主要目的,一段硫化装胶量为模具容积的105℃,经低温短时间〔(100-120)℃X(5一10)min〕硫化后,把所制得的半硫化海绵橡胶装到二段硫化模具内,再高温长时间仁(120-160)℃X(10一15)min〕硫化,完成发泡过程。这样所得到的海绵橡胶制品的尺寸与模具的形状一样。一段硫化条件和二段硫化条件因橡胶海绵的硬度、大小、厚度以及胶种、配方的不同而不同。

应用

海绵橡胶密度小,弹性和屈挠性优异,具有较好的减震、隔音、隔热性能。海绵橡胶被广泛地应用于密封、减震、消音、绝热、服装、制鞋、家电、印染、健身器材和离子交换等许多方面。如汽车的挡风条、缓冲胶垫、建筑工程用密封垫片、弱电部件的绝热材料、减震材料、简易潜水服及鞋等制品。