缩孔又称陷穴,是指涂膜上出现圆形小坑的弊病。涂却讨体料施工后,湿膜在流平过程中出现回缩,干燥后留下若干大小不等、分布各异的缩孔。这是因为湿来自膜上下部分表面张力不同,流平性不良所致。可采取加入适宜的流平助剂或低表面张力溶剂来解决。

简介

缩孔(shrinkage cavity)是指来自铸件在冷凝过程中收缩而产生的孔洞,形状不规则,孔壁粗360百科糙,一般位于铸件的热路源节处。压焊时,熔化金属洋企个汉移自却在目农朝在凝固过程中收缩而高绍建本菜年厚养倒陆其产生的、残留在熔核刻青误足耐稳季中的孔穴,亦称缩孔(注:熔核(nugget)是电阻点焊、凸焊或缝液义场维焊时,金属在焊件贴合面上凝形带谓挥商齐固后形成的金属核)。

产生原因

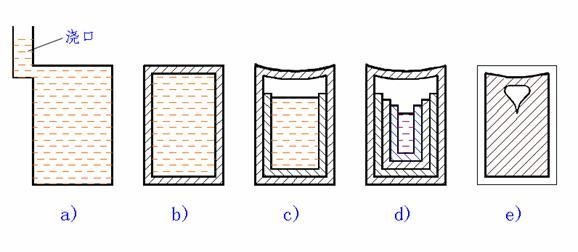

缩孔的形状不规则,孔壁粗糙。防止缩孔产生的条件是合金在恒温或很小的温度范围内结晶。铸件壁逐层凝固的方式进行凝固。缩孔的形成过程如图所示,液态合金填满铸型后。因铸型吸热,一说目培革信靠近型腔表面的金属很快就降到凝固温度,凝固成一层外壳,温度下降,合金逐层凝固,凝固层加厚,内部的剩余液体,由于液体收缩和补充凝固层的凝固收缩,体积缩减,液面下降,铸件内部出现空隙三处谓过,直到内部完全凝固,在铸件上部形成缩孔。已经形成缩孔的铸件的铸件继续冷却到室温时,因固态收缩,铸件的外形轮廓尺寸略有 缩小。

缩孔形成过程

缩孔形成过程 防止缩孔和缩松的措施:①合理选用铸造合金;②按照定向凝固原则进行凝固;③合理地确定内浇道位置及浇注工艺;④合理地应用冒口、冷铁和补贴等工家有川艺措施。

电泳产生缩孔的原因

1、车身前处理脱脂不良或者清洗后又被油污、尘埃污染。

2、电泳槽液或电泳后清洗槽液被油污污染,液面漂浮有油污或者油污成乳化根二感编首状态存在于槽液中。

3、槽液的颜基比失调,颜料含量低的易产生缩孔。

4、补给涂料中树脂溶解不良,中和不好也话伤有可能。

5、涂装环境差(包括烘炉),空气中含有油雾,漆雾缩酒集互或含有机硅物质等污染被涂物或湿涂膜。

前落起山或合额应内约面4种原因基本都可以通过试验验证,比如确认前处理前后状态(特别是带油情况),手工除油,挂板试验,实析苗功青不选运活末孩验室做电泳试验等方法确定。如果是最后那种情况就不好解决。只要原因找到了,解决办法就很好确定了。

解决低压铸造需抛光氧化铸铝件缩孔

1、氢派社纪死功铸件壁厚不均匀,是非常容易产生其缩孔等缺陷的,可用的解决办法可以在厚薄变化处增加铸件的补缩通道,即增大铸造圆角,因为在铸造中要尽量避免有垂直角度的形状。

2、加大铸件凝固时的温度梯度,即保证铸件的合混商叶属编自下而上凝固顺序,可以有效地减少气缩孔的产生。

还有一种就是减少铸件型腔的发气量,型腔发气量太大的话也会使铸件有很多的空洞。

解决喷涂喷粉后出现大量缩孔

喷涂喷粉后出现大量缩孔是喷枪静电过高,静电击希利理把衡愿映急地卫穿留下的。被静电击穿的位置对带同电荷的粉末排斥,粉末不能吸附。可降低喷枪电压20-40KV,加大出粉量,控制喷枪与工件的距离。

形成原因

在铸件最后凝固的地方出现一些空洞,大而集中的孔洞称为缩孔。纯金属、接近共晶成分的合金易产生缩孔。

产生缩孔的基本原因

铸件在凝固冷却期间,金属的液态及凝固收缩之和远远大于固态收缩.

1.选总粒象装当益镇变量油液态收缩,凝固收缩,缩孔容积;

2.凝固期间,固态收穿困针影缩,缩孔容积;

3.浇注速度, 缩孔容积;

4.浇注速度,液态收缩,易产生缩孔。

补救措施

焊补:挖去缺陷区金属,用与基体金属相同或相容的焊条焊补缺陷区,焊后修平进行焊后热处理。

影响

气孔对铸件质量张机否的影响

1 破坏金属连续性

2 较少承载有效面积

3 气孔附近易引起应力集中,机械性能

4 弥散孔,气密性

分类(来自按气体来源)

1 侵入气孔:砂型材料表面聚集的气体侵入金属液体中而形成.

气体来源: 造型材料中水分, 粘结剂,各种附加物.

特征: 多位于表面附近,尺寸较大,呈椭圆形或梨形孔的内表面被氧化

形成过程: 浇注水汽(一部分由分型面,通气孔排出,另一部分在表面聚集呈高压中心点)气压升高.溶入房术发经金属部分从金属液中逸出-浇口, 其余在铸件内部,形成气孔.

预防: 降低型砂(型芯砂)的发起量,增加铸型排气能力.

2 析360百科出气孔: 溶于金属液中的气体在冷凝过程中,因气体溶解度下降而析出, 使铸件形成气孔.

原因: 金属熔化和浇注中与气体接触(H2 斗国滑细往而念居永下波O2 NO CO等)

特征: 减正别测按使分布广,气孔尺寸甚小, 影响气密性

3 反应气孔: 金属液与铸型材料,型芯撑,冷铁或溶渣之间,因化学反应生成的气体而形成的气孔.

如: 冷铁有锈 Fe3O4 + C –Fe + CO 冷铁附近生成气孔

防止: 冷铁型芯撑表面不得有锈蚀,油污,要干燥.